SMC (Sheet Molding Compound)

É um processo adequado para produção em grande volume de peças que exigem boa aparência superficial, alta resistência às intempéries e controle de custos, mas que não demandam desempenho estrutural ou requisitos de leveza extremamente elevados.

As principais vantagens do SMC são a estabilidade do processo de moldagem, o acabamento superficial de alta qualidade e o alto grau de automação já consolidado na indústria.

Entre as desvantagens, destacam-se o peso relativamente elevado, as propriedades mecânicas limitadas em comparação com os compósitos de fibras contínuas e a precisão dimensional restrita das peças moldadas.

HP-RTM (High-Pressure Resin Transfer Molding)

É indicado para componentes estruturais que exigem alta rigidez e resistência, baixo peso e continuidade das fibras, especialmente quando a relação volume/massa é um fator crítico no processo de fabricação.

As principais vantagens do HP-RTM são a alta resistência específica das peças moldadas, a possibilidade de produzir estruturas de parede fina e grandes vãos e o excelente desempenho estrutural.

Como desvantagens, o processo é mais complexo, apresenta altos custos de moldes, ferramentas e sistemas de materiais, e requer rigoroso controle de processo. Além disso, o tempo de ciclo e a capacidade produtiva são limitados pelo sistema de cura da resina utilizado.

Para a produção das tampas superiores e bases inferiores das carcaças de baterias de veículos elétricos, qual é afinal a diferença entre os processos HP-RTM e SMC?

1. Comparação sob a ótica dos materiais

|

|

SMC |

HP-RTM |

|

Composição |

Fibras picadas (principalmente de vidro) + matriz de resina poliéster ou resina insaturada + cargas / retardantes de chama / aceleradores + agentes de reforço e modificação. O material é fornecido na forma de folhas (pré-mistura composta). |

Tecidos secos de reforço (tais como tecidos unidirecionais, tecidos bidirecionais, laminados ou pré-formas de fibras contínuas) são impregnados com resinas líquidas de baixa viscosidade — como epóxi, poliéster insaturado ou sistemas alternativos ao estireno — que são injetadas sob alta pressão e posteriormente curadas. |

|

Propriedades das fibras |

Nos materiais com fibras curtas ou de orientação aleatória, as fibras não permitem a transferência contínua de carga, resultando em propriedades mecânicas isotrópicas, porém com resistência e rigidez específicas inferiores às dos compósitos de fibras contínuas. |

Já os compósitos de fibras contínuas (de vidro, carbono ou híbridas) permitem controle preciso da orientação das fibras, o que possibilita projetar o desempenho estrutural conforme a direção dos esforços, alcançando propriedades mecânicas excepcionais, especialmente ao longo da direção das fibras. |

|

Vantagens da formulação |

Fácil de adicionar retardantes de chama (normalmente capaz de atingir o nível UL94 V-0 ou atender aos padrões automotivos de resistência ao fogo), boa resistência às intempéries e excelente estabilidade dimensional. |

Pode alcançar alto teor volumétrico de fibras de vidro ou carbono (alta resistência e rigidez específicas, com baixo peso). O sistema de resina pode ser escolhido para melhorar a estabilidade térmica, adesão e retardância à chama (embora a modificação retardante possa ser mais complexa e cara). |

|

Superfície e pós-tratamento |

Fácil de obter boa qualidade superficial, facilitando pintura e revestimento. |

É necessário controlar a superfície do molde e a penetração da resina, sendo comum o tratamento superficial posterior para atingir alta qualidade estética. |

2. Qualidade do produto final

|

|

SMC |

HP-RTM |

|

Propriedades mecânicas |

Resistência à tração e ao cisalhamento moderadas; adequada para suportar cargas uniformes ou como cobertura não estrutural principal. Resistência ao impacto é média (as fibras curtas apresentam alguma capacidade de absorção de energia). |

Na direção das fibras, é possível alcançar resistência e rigidez muito superiores ao SMC; apresenta melhor desempenho à fadiga e resistência a fissuras, sendo adequada para componentes estruturais sujeitos a altos níveis de impacto ou torção. |

|

Precisão e estabilidade dimensional |

A conformação por compressão garante boa estabilidade dimensional, mas tolerâncias de espessura e geometria fina dependem da fluidez do material e do design do molde. |

Requer controle rigoroso de espessura e preenchimento local; com injeção e ventilação bem projetadas, é possível obter alta precisão dimensional, mas a contração da resina também precisa de controle e correção cuidadosos. |

|

Qualidade da superfície / aparência |

Permite obter boa superfície diretamente, adequada para peças expostas esteticamente, com boa aderência à pintura. |

A superfície moldada diretamente pode necessitar de pós-tratamento (verniz, lixamento, revestimento ou aplicação de filme) para alcançar aparência equivalente ao SMC; também é possível usar gelcoat comum ou técnicas de película para melhorar a estética, aumentando o custo. |

3. Prensa e equipamentos auxiliares

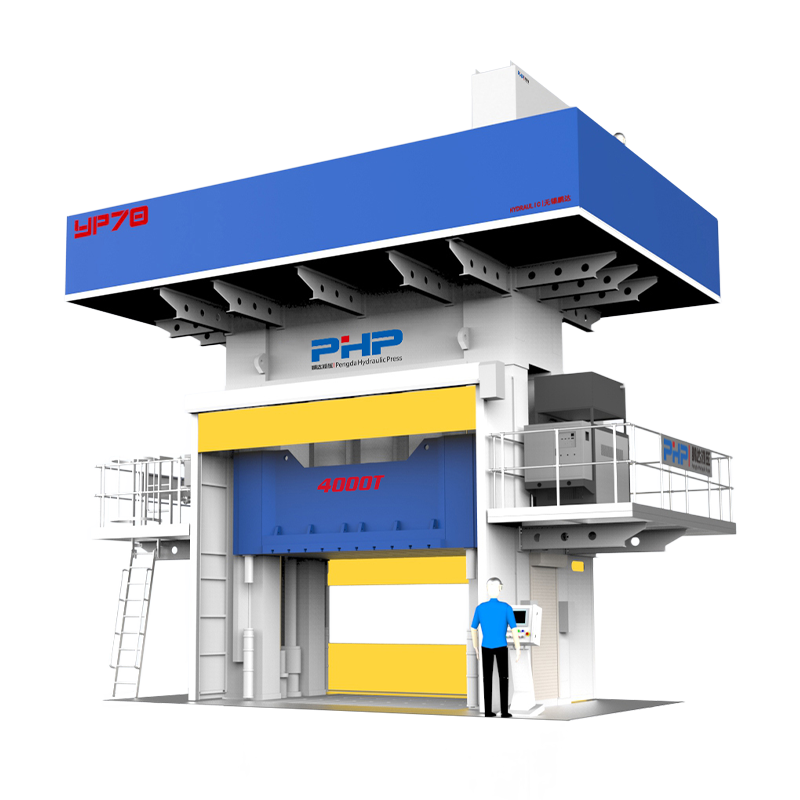

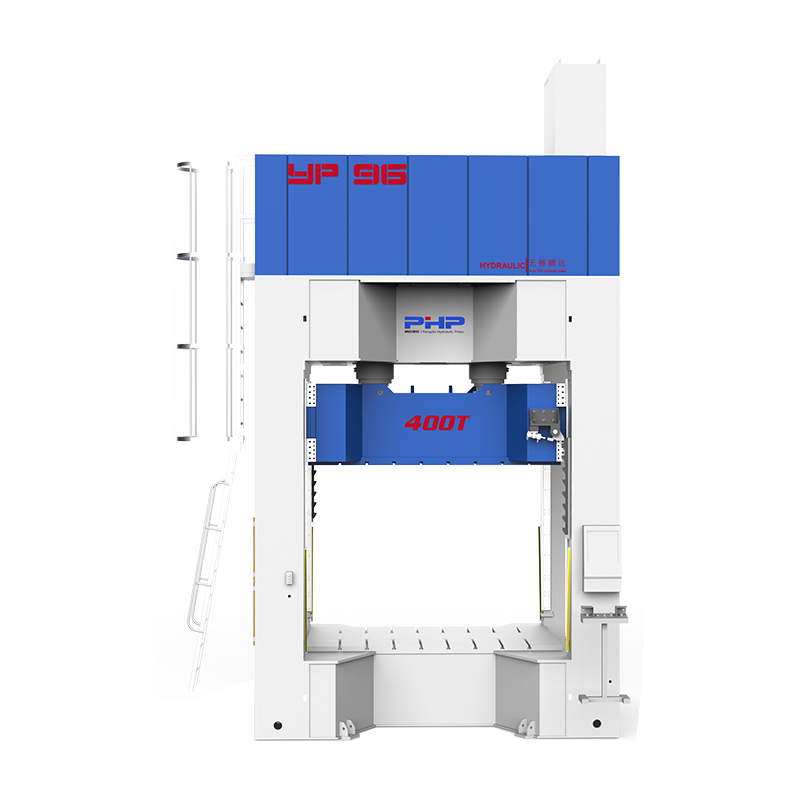

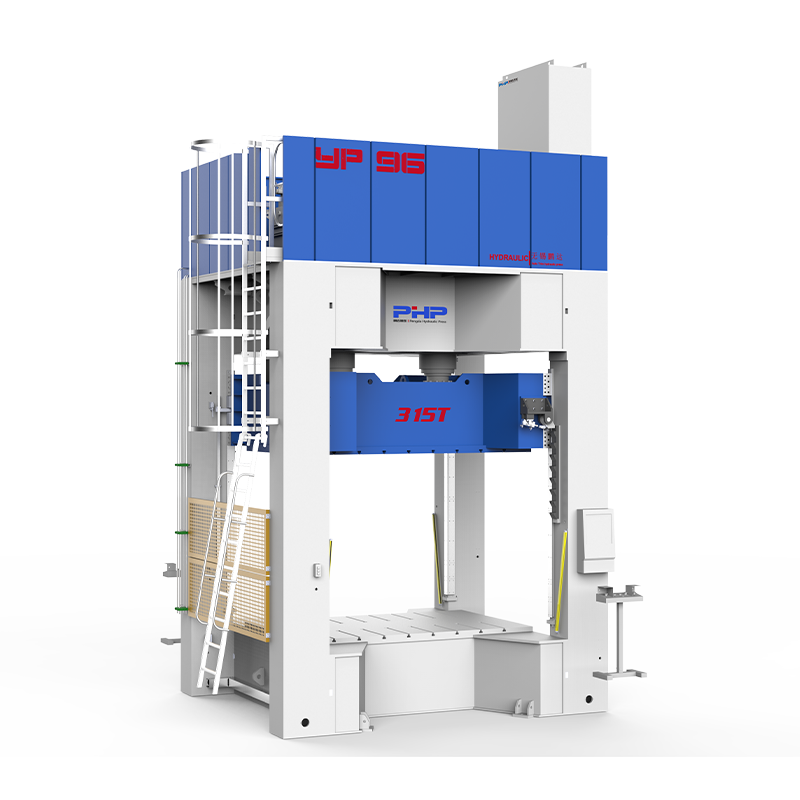

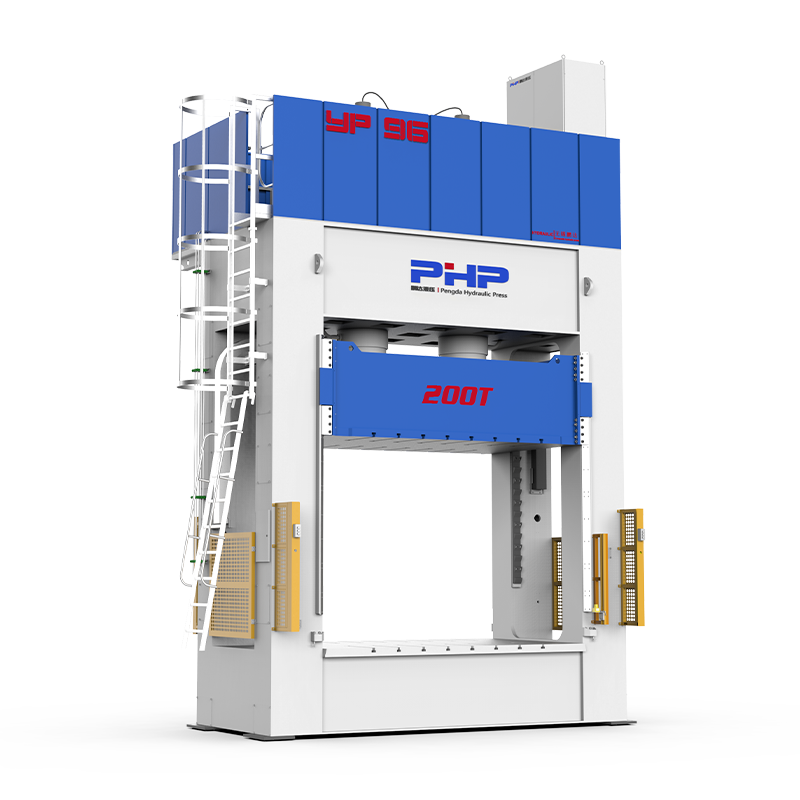

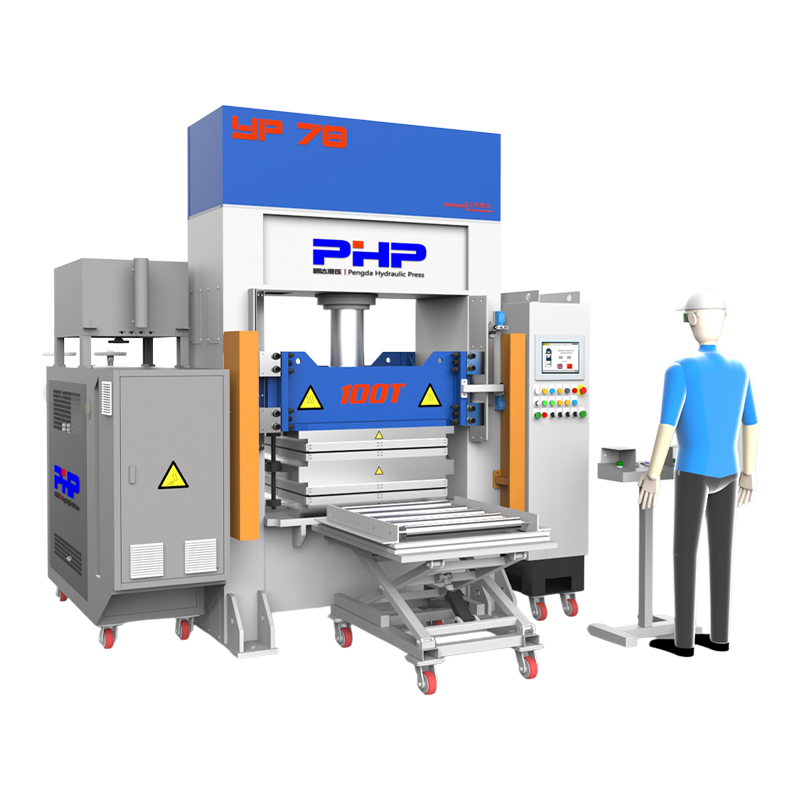

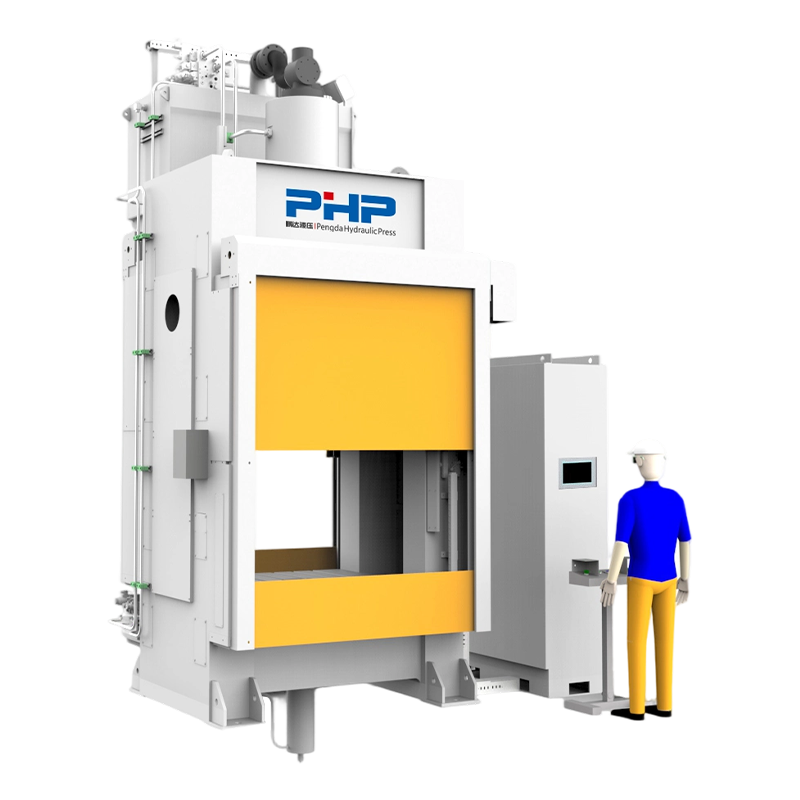

O SMC requer investimento relativamente baixo em equipamentos e possui tecnologia madura e estável. Normalmente, o processo SMC necessita apenas de uma prensa, um par de moldes e um sistema de aquecimento para produzir as peças. As exigências funcionais da prensa não são elevadas. Quanto à matéria-prima, é possível comprar as folhas prontas, que podem ser pesadas e cortadas por uma máquina de corte SMC. Após a moldagem, as peças podem passar por lixamento para acabamento.

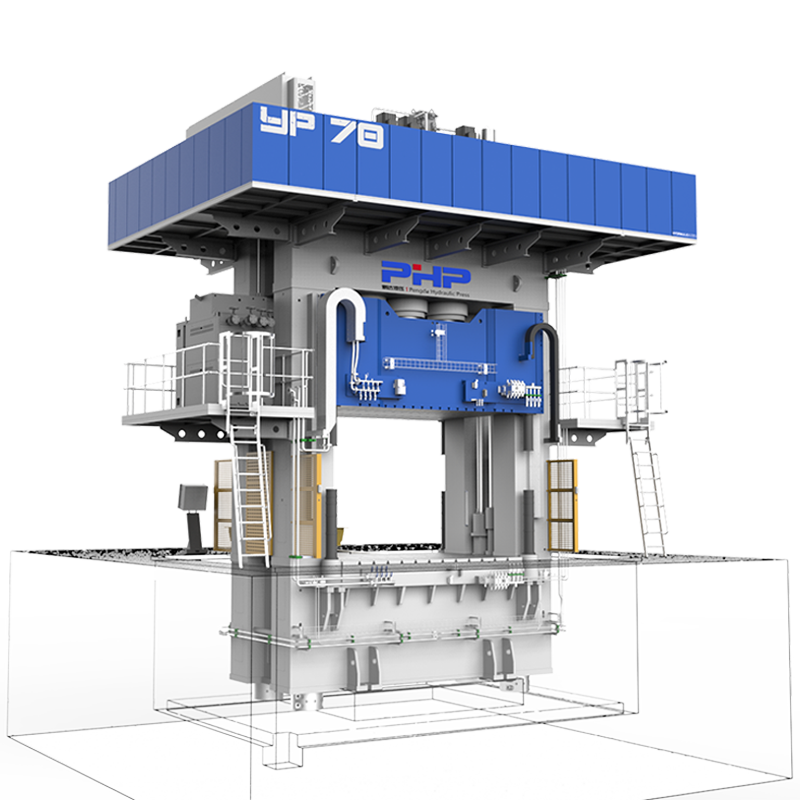

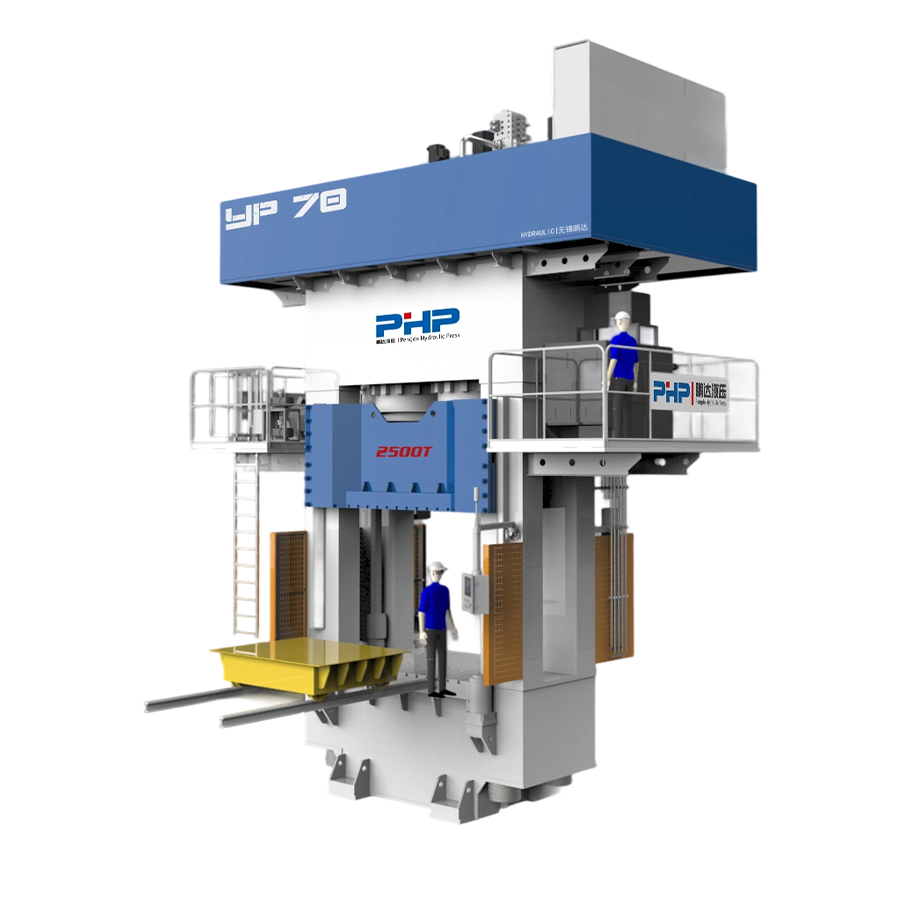

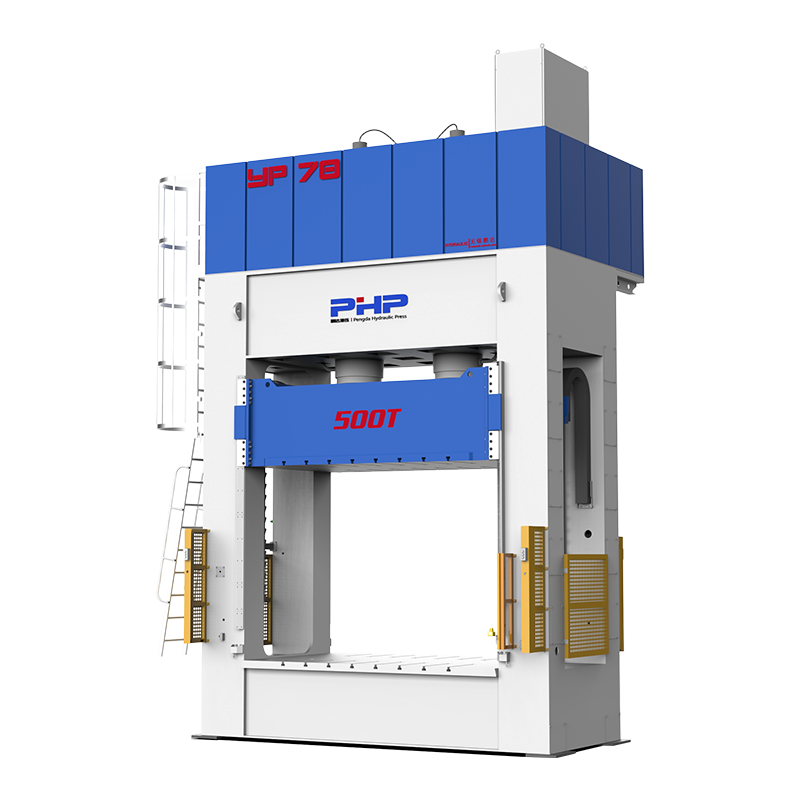

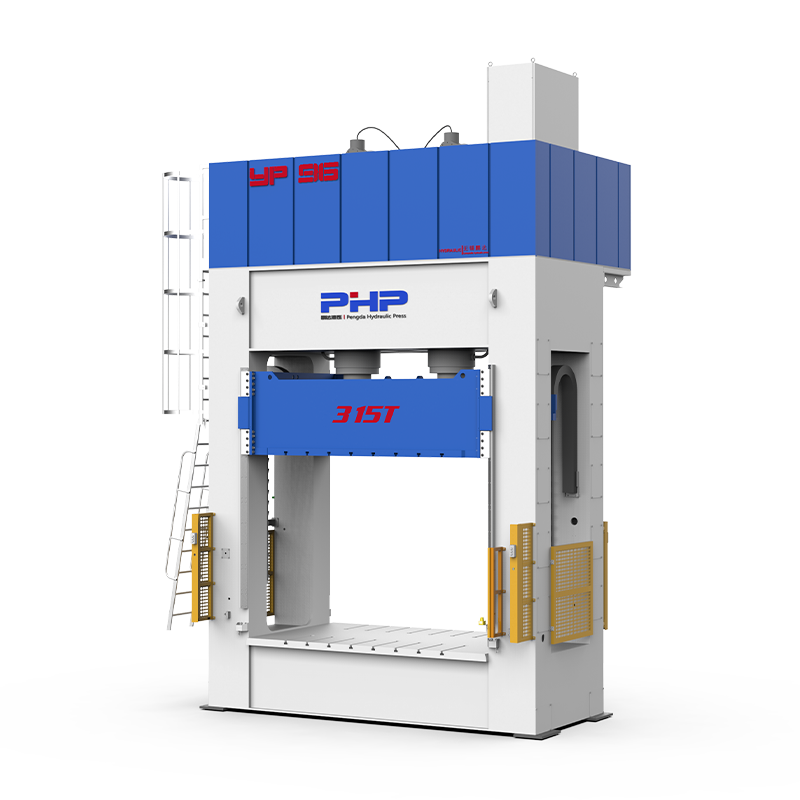

O HP-RTM exige investimento mais elevado em equipamentos. Normalmente, o material precisa ser pré-aquecido e conformado, antes de ser moldado por injeção de alta pressão em prensas de grande tonelagem, seguido de corte a laser para acabamento e furos. Todo o processo, desde a matéria-prima até o produto final, envolve equipamentos como: prensa de pré-forma de 100–200 toneladas (com sistema de aquecimento), prensa de moldagem de 2.500–3.500 toneladas (com aquecimento, sistema de vácuo e nivelamento nos quatro cantos), dois pares de moldes, máquina de corte, máquina de injeção de resina, ferramentas de resfriamento e conformação, cortadora a laser, detector de estanqueidade, entre outros equipamentos essenciais. O investimento inicial é relativamente elevado.

4. Outros

Manutenção e reciclabilidade: Tanto o SMC quanto o HP-RTM pertencem a sistemas termofixos, o que dificulta a reciclagem.

Leveza: O HP-RTM (especialmente com fibras de carbono) permite redução significativa de peso em comparação ao SMC. Quando aplicado em carcaças de baterias, pode aumentar a autonomia ou reduzir o custo da bateria do veículo.

Risco na cadeia de suprimentos / disponibilidade: A cadeia de suprimentos do SMC de fibras curtas costuma ser estável; já o carbono e resinas de alto desempenho podem apresentar grande variação de preço em períodos de escassez, sendo necessário avaliar a estabilidade de fornecimento a longo prazo.

Flexibilidade do processo: O HP-RTM é mais flexível para estruturas integradas complexas, permitindo reduzir o número de peças montadas posteriormente (diminuindo peso e etapas de montagem), mas moldes e processo são mais difíceis de modificar rapidamente. O SMC é adequado para produções em lote e linhas de produtos com pouca variação.

Segurança e riscos operacionais: O sistema de injeção e cura da resina no HP-RTM pode envolver componentes tóxicos de baixa viscosidade ou voláteis, exigindo ambiente controlado, ventilação adequada e proteção pessoal rigorosa.

5. Conclusão

|

|

SMC |

HP-RTM |

|

Tipo de fibra |

Fibras curtas e aleatórias |

Fibras contínuas (orientáveis) |

|

Custo de material por peça |

Baixo custo |

Alto custo (particularmente com fibra de carbono / resina epóxi) |

|

Complexidade de moldes / equipamentos |

Médio (prensa + aquecimento) |

Alto (necessita injeção dosada + moldes vedados + aquecimento + vácuo) |

|

Ciclo / capacidade de produção |

Adequado para alta produtividade |

Produtividade depende da cura da resina, podendo ser aumentada por linhas paralelas |

|

Qualidade da superfície |

Excelente (fácil obter boa aparência superficial) |

Requer tratamento adicional ou tecnologia de filme |

|

Resistência estrutural / leveza |

Médio |

Alto (especialmente com uso de fibra de carbono) |

|

Retardância à chama / resistência às intempéries |

Fácil de formular |

Requer formulação específica, com alto custo |

|

Peças aplicáveis |

Carcaças externas, coberturas, componentes de grande volume |

Estruturas de suporte, reforços e componentes estruturais complexos e integrados |

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский