Na fabricação moderna, prensas termoplásticas tornaram-se ferramentas essenciais indispensáveis em vários campos industriais. Com o desenvolvimento da ciência dos materiais e a otimização contínua da tecnologia de processamento, a gama de aplicações dos termoplásticos está em constante expansão, desde automóveis e aeroespacial até a fabricação de eletrônicos e bens de consumo, e sua influência está se tornando cada vez mais significativa.

Content

- 1 Princípio de funcionamento do equipamento de moldagem termoplástica

- 2 Estrutura do equipamento e análise dos componentes principais

- 3 Otimização de Processos e Adaptabilidade de Materiais

- 4 Áreas de aplicação de equipamentos de moldagem termoplástica

- 5 FAQ (Perguntas Frequentes)

- 5.1 P: Qual é a diferença entre equipamentos de moldagem termoplástica e máquinas de moldagem por injeção tradicionais?

- 5.2 P: Como o equipamento garante a precisão do produto durante a produção?

- 5.3 P: Materiais diferentes exigem parâmetros de equipamento diferentes?

- 5.4 P: Quais são as tendências futuras de desenvolvimento de equipamentos de moldagem termoplástica?

Princípio de funcionamento do equipamento de moldagem termoplástica

O núcleo do equipamento de moldagem termoplástica reside no aquecimento de materiais plásticos em altas temperaturas até um estado plástico e, em seguida, moldar o produto final através de processos de pressão ou formação de molde. Este processo envolve três etapas principais: condução de calor, fluxo de material e resfriamento e solidificação. O equipamento controla com precisão a temperatura e a pressão para garantir que o termoplástico seja aquecido uniformemente em um curto espaço de tempo, mantendo a lisura e uniformidade da superfície interna do molde, garantindo assim a precisão e a qualidade superficial do produto.

Em termos de implementação de processos, os equipamentos de moldagem termoplástica são normalmente equipados com placas de aquecimento e sistemas de pressão de alta precisão. As placas de aquecimento podem ajustar o gradiente de temperatura de acordo com as características do material, garantindo que as moléculas plásticas sofram fluxo controlável e rearranjo durante o aquecimento. O sistema de pressão aplica força mecânica uniforme para garantir que o material esteja totalmente em conformidade com o contorno do molde, conseguindo a moldagem de geometrias complexas. O processo de resfriamento é igualmente crucial, resfriando rapidamente para fixar a forma do material e evitar empenamento ou concentração de tensão causada pela expansão e contração térmica.

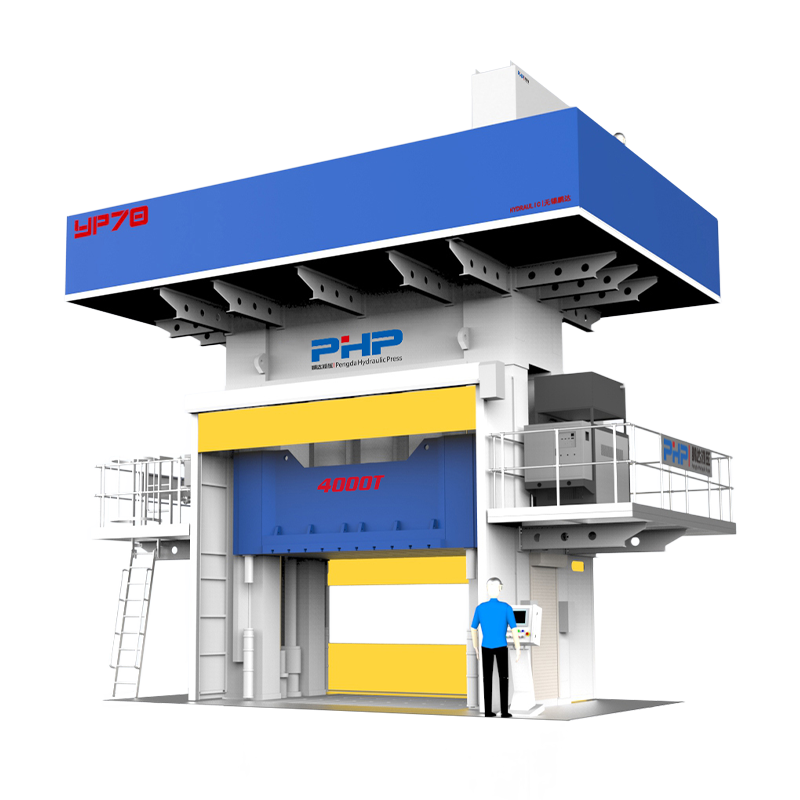

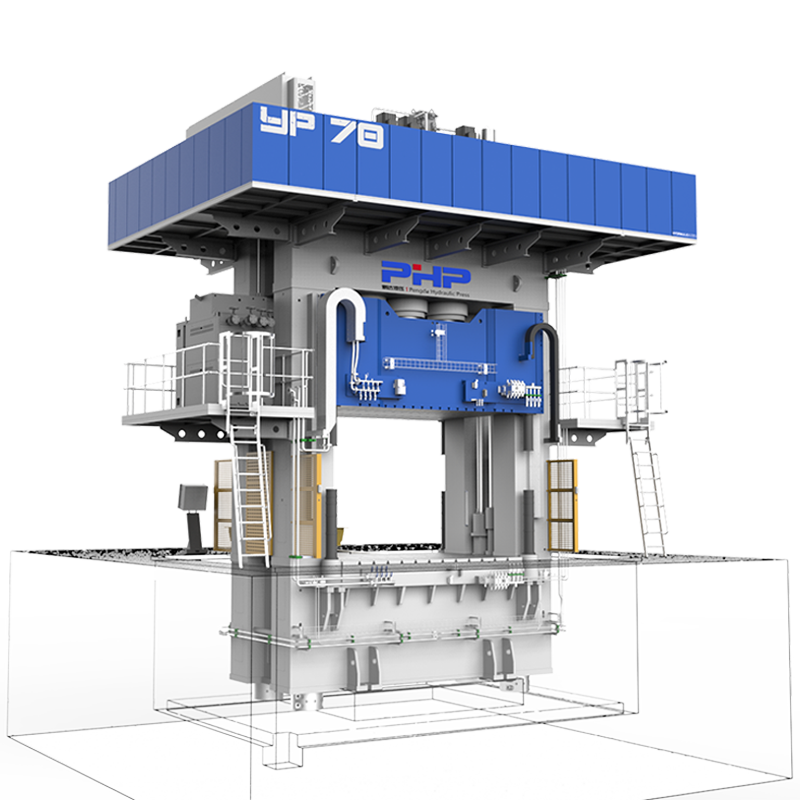

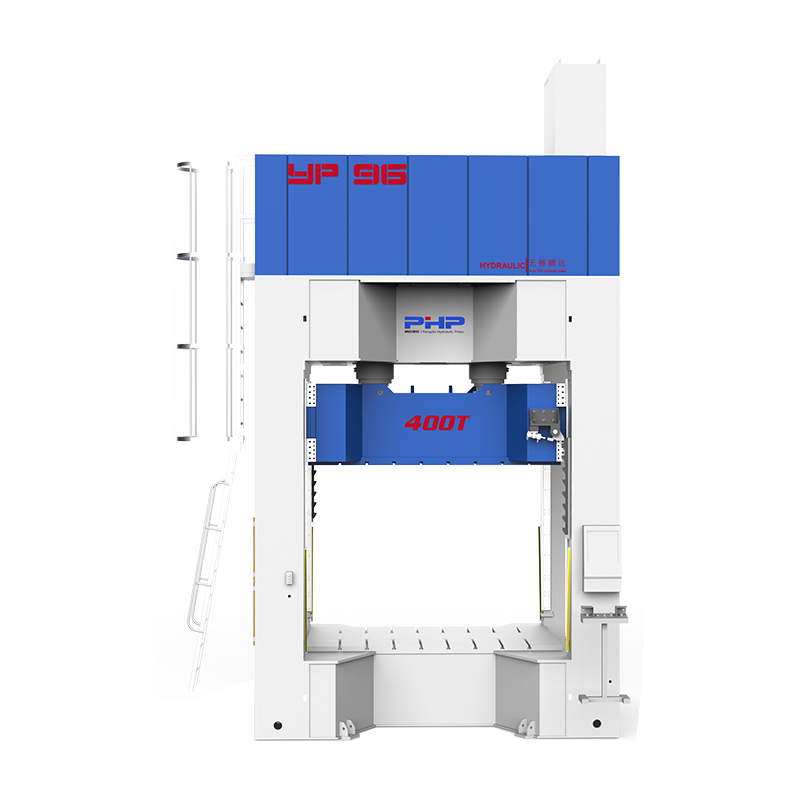

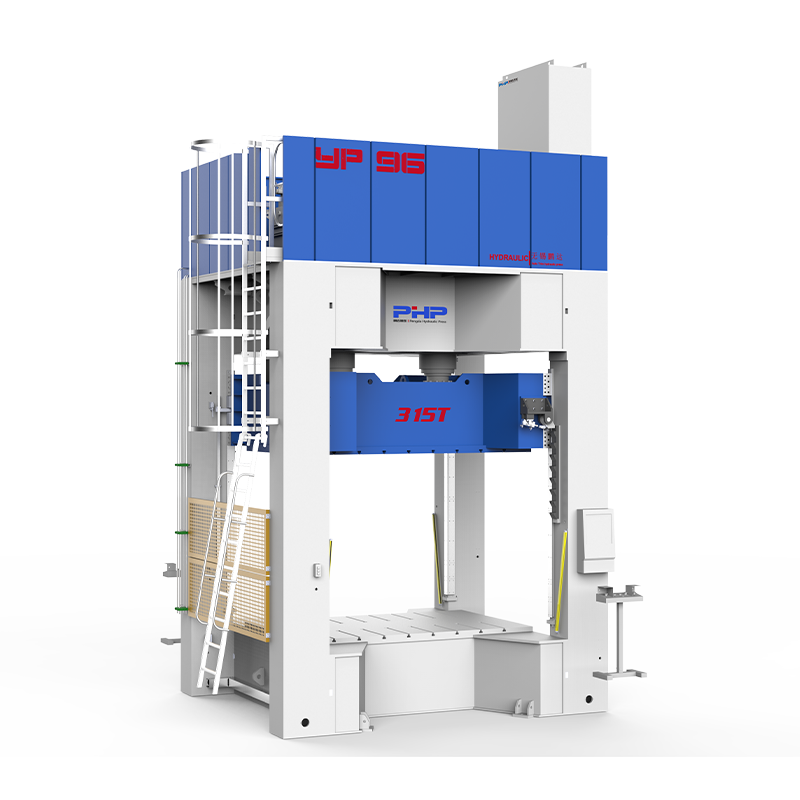

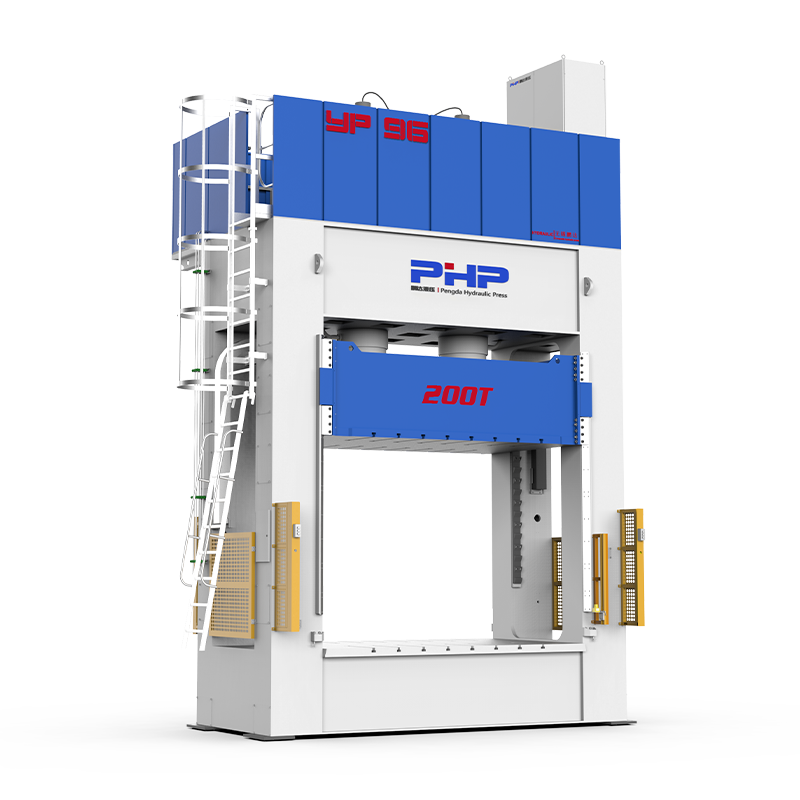

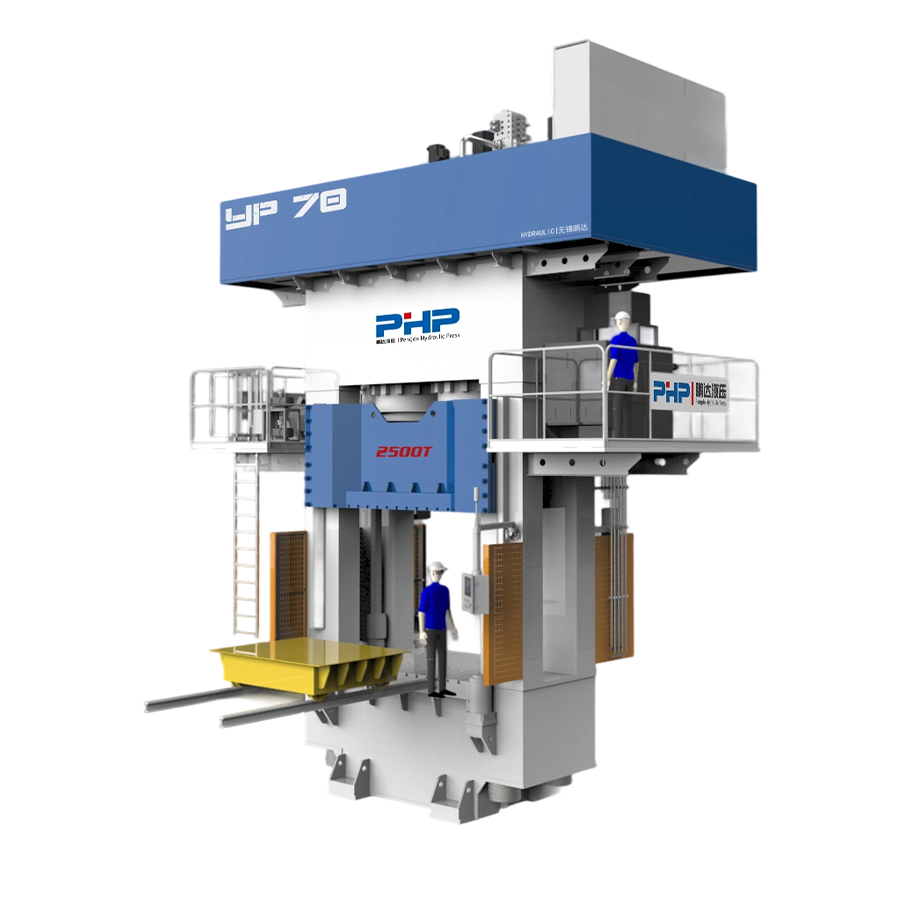

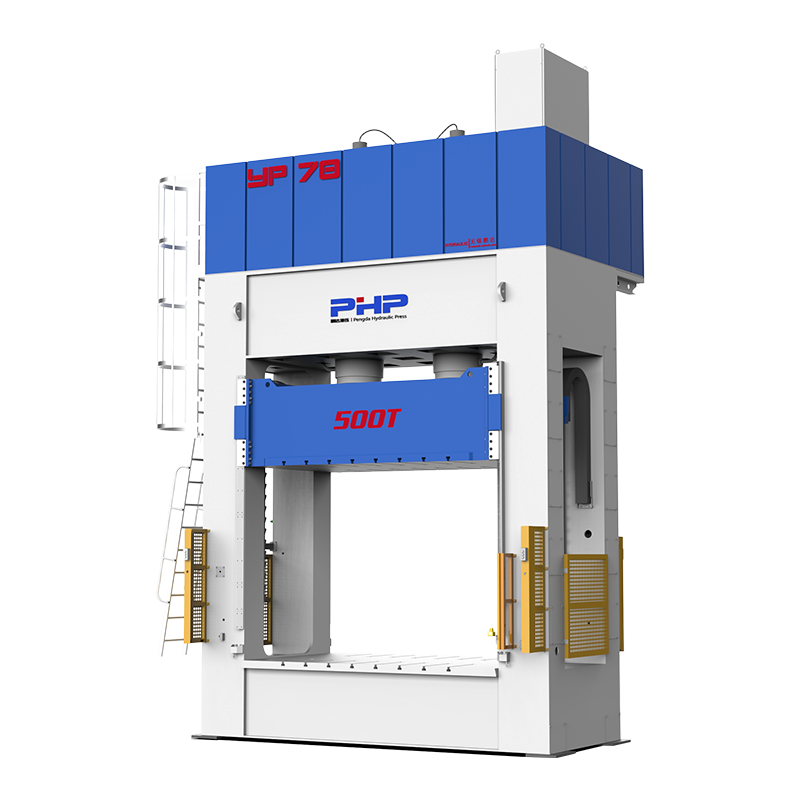

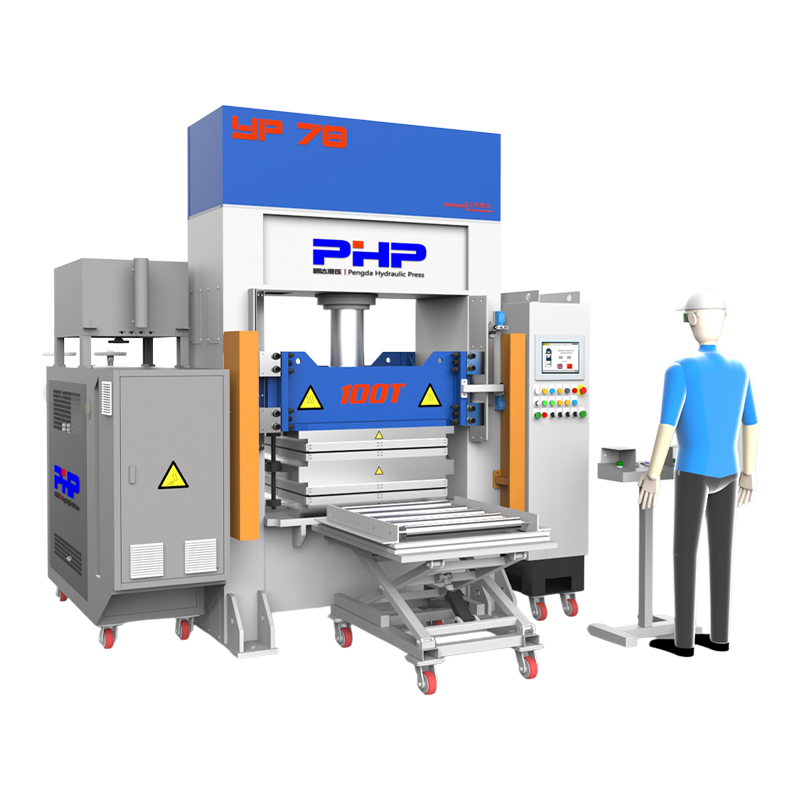

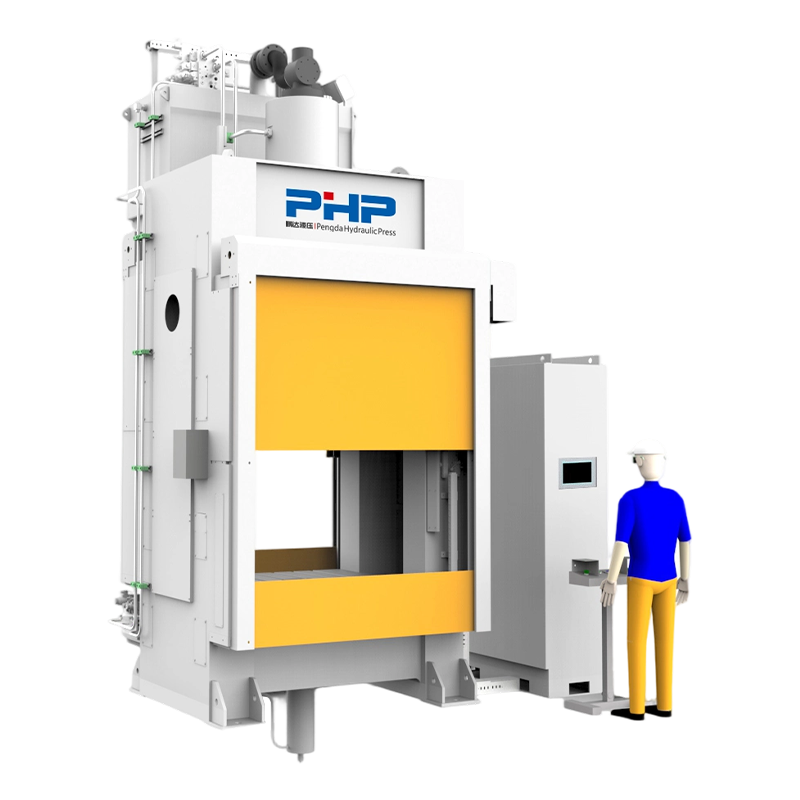

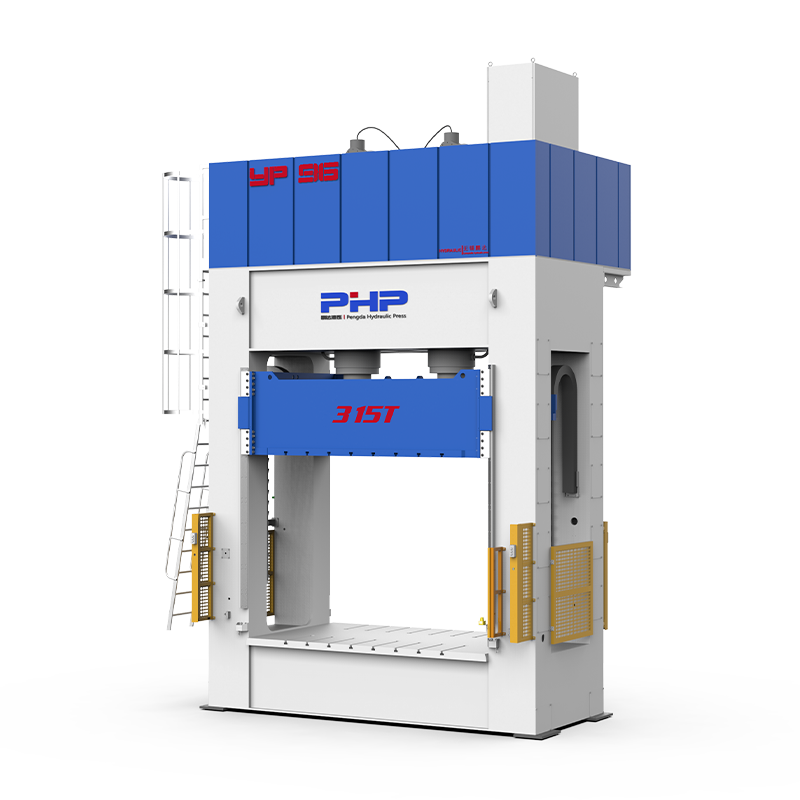

Estrutura do equipamento e análise dos componentes principais

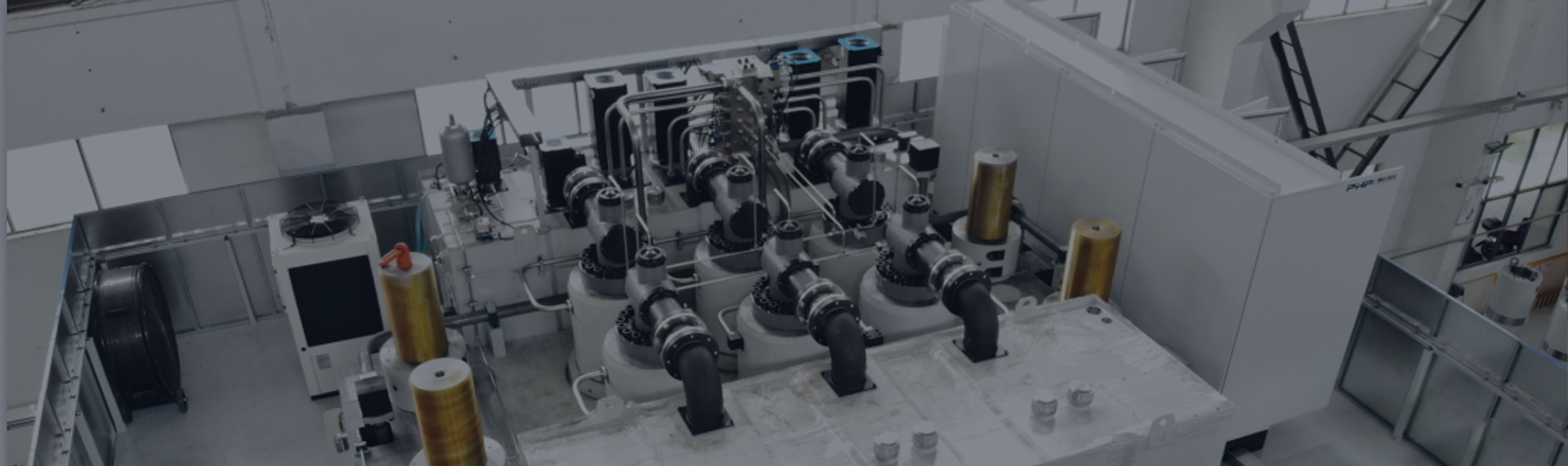

Equipamentos de moldagem termoplástica enfatizam um alto grau de integração entre estrutura mecânica e gerenciamento térmico. Seus principais componentes incluem um sistema de aquecimento, um sistema de pressão, um dispositivo de fixação de molde e um sistema de controle. O sistema de aquecimento não só precisa fornecer calor uniforme, mas também requer capacidades de resposta rápida para se adaptar a peças de diferentes materiais e espessuras. O sistema de pressão inclui dispositivos de acionamento hidráulico, mecânico ou pneumático, cuja função é garantir distribuição uniforme do material e estreita adesão à superfície do molde durante o processo de moldagem.

O sistema de controle é o núcleo inteligente dos modernos equipamentos de moldagem termoplástica. Através do monitoramento em tempo real e do ajuste automático de parâmetros como temperatura, pressão e tempo, o equipamento pode atingir alta precisão e estabilidade na produção de vários lotes. Simultaneamente, algoritmos de controle avançados podem otimizar dinamicamente o processo de moldagem com base nas propriedades físicas do material, melhorando significativamente a consistência e o rendimento do produto.

Otimização de Processos e Adaptabilidade de Materiais

A operação eficiente do equipamento de moldagem termoplástica depende da otimização do processo e da combinação de materiais. Diferentes tipos de termoplásticos, como polipropileno, policarbonato e poliamida, têm diferentes pontos de fusão, fluidez e sensibilidade ao calor. O equipamento requer ajuste fino de perfis de temperatura, métodos de pressurização e taxas de resfriamento com base nas características do material. Através da otimização adequada do processo, não só a eficiência da produção pode ser melhorada, mas a vida útil do equipamento também pode ser estendida e o consumo de energia reduzido.

Os modernos equipamentos de moldagem termoplástica enfatizam cada vez mais o controle inteligente. Por meio de sensores e sistemas de aquisição de dados, o equipamento pode monitorar em tempo real a distribuição de temperatura, alterações de pressão e estados de fluxo de material durante o processo de moldagem. Combinado com análise de big data e algoritmos de aprendizado de máquina, as empresas podem estabelecer bancos de dados de desempenho de materiais e modelos de processos para obter controle consistente e melhoria de processos na produção em massa.

Áreas de aplicação de equipamentos de moldagem termoplástica

Equipamentos de moldagem termoplástica são usados em quase todos os campos de fabricação que exigem peças plásticas de alta precisão. Na indústria automotiva, o equipamento pode produzir componentes internos e carcaças leves e de alta resistência. Na fabricação de eletrônicos e bens de consumo, permite a moldagem com precisão de estruturas complexas, garantindo o equilíbrio entre estética e funcionalidade. Nas áreas aeroespacial e de dispositivos médicos, os equipamentos de moldagem termoplástica, com sua alta precisão e controlabilidade, tornaram-se a escolha preferida para a fabricação de componentes de alto desempenho.

Com o avanço do desenvolvimento sustentável e dos conceitos de fabricação verde, o desempenho deste equipamento na conservação de energia, redução de emissões e reciclagem de materiais está recebendo cada vez mais atenção. Através do controle preciso da temperatura e do gerenciamento da pressão, os equipamentos de moldagem termoplástica podem não apenas reduzir a geração de resíduos, mas também alcançar a reutilização eficiente de alguns materiais reciclados.

FAQ (Perguntas Frequentes)

P: Qual é a diferença entre equipamentos de moldagem termoplástica e máquinas de moldagem por injeção tradicionais?

R: O equipamento de moldagem termoplástica enfatiza a moldagem de folhas ou placas de plástico por meio de alta temperatura e pressão, adequado para peças de grandes áreas ou de alta resistência, enquanto as máquinas de moldagem por injeção tradicionais são usadas principalmente para injetar plástico fundido em moldes, adequados para produção em massa de peças pequenas.

P: Como o equipamento garante a precisão do produto durante a produção?

R: Através de um sistema de controle de temperatura de alta precisão, aplicação de pressão uniforme e monitoramento e controle em tempo real, o equipamento garante fluxo e resfriamento uniformes de material, melhorando assim a estabilidade dimensional do produto e a qualidade da superfície.

P: Materiais diferentes exigem parâmetros de equipamento diferentes?

R: Sim, diferentes termoplásticos têm diferentes pontos de fusão, fluidez e sensibilidade ao calor. Portanto, o equipamento precisa ser ajustado para diferentes materiais, incluindo perfis de temperatura, distribuição de pressão e taxas de resfriamento.

P: Quais são as tendências futuras de desenvolvimento de equipamentos de moldagem termoplástica?

R: Controle inteligente, economia de energia, moldagem multifuncional e recursos de processamento de materiais de alto desempenho são as principais tendências para o desenvolvimento futuro de equipamentos.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский