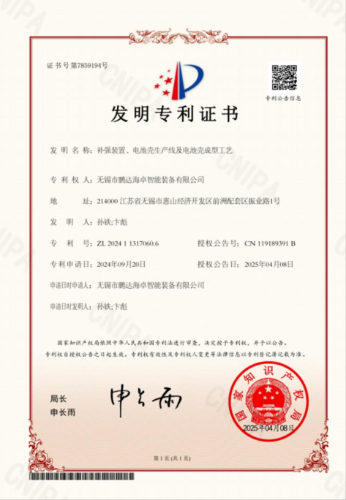

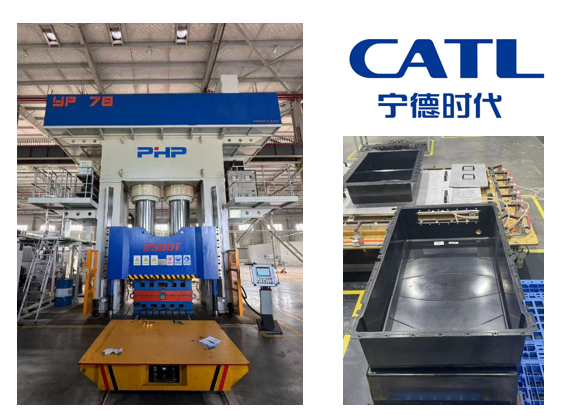

Parabéns pela aquisição bem-sucedida de um certificado de patente (Patent No.: ZL202411317060.6) para a tecnologia "Linha de produção de casca de bateria e processo de formação de baterias" desenvolvida independentemente pela nossa empresa pela Administração Nacional da Propriedade Intelectual! Esta honra marca uma nova fase na inovação tecnológica da PHP no campo de prensas hidráulicas de materiais compósitos, fornecendo suporte central para o avanço de novos processos de fabricação de baterias de energia.

Esta patente se concentra em uma solução sistemática para o processo de formação da caixa da bateria em prensas hidráulicas compósitas HP-RTM. Ao otimizar a impregnação do material, o molde de cura e a estabilidade do processo, ele aborda problemas como baixa eficiência, alto consumo de energia e consistência insuficiente do produto em processos tradicionais. O núcleo da patente inclui uma atualização inteligente da tecnologia de moldagem por transferência de resina de alta pressão (HP-RTM), combinada com desgaseificação a vácuo aquecida, controle preciso de injeção e design de tubulação economizadora de energia. Isso pode melhorar significativamente as propriedades mecânicas e o rendimento de produção das caixas de bateria, fornecendo gabinetes de bateria leves e altamente confiáveis para uso em novos veículos de energia e aplicações de armazenamento de energia.

Outros processos para moldagem de casca de bateria:

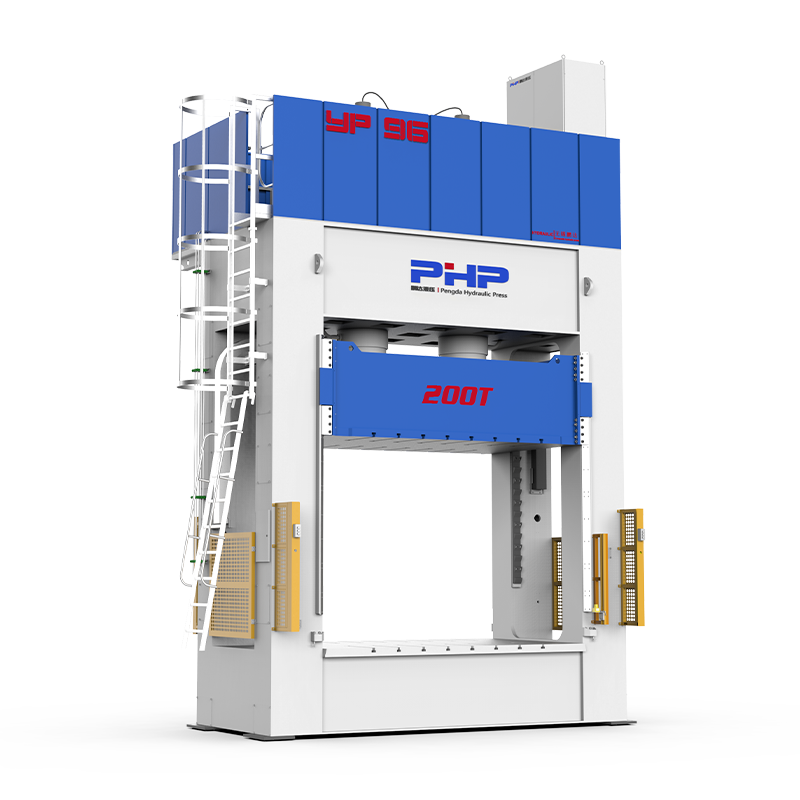

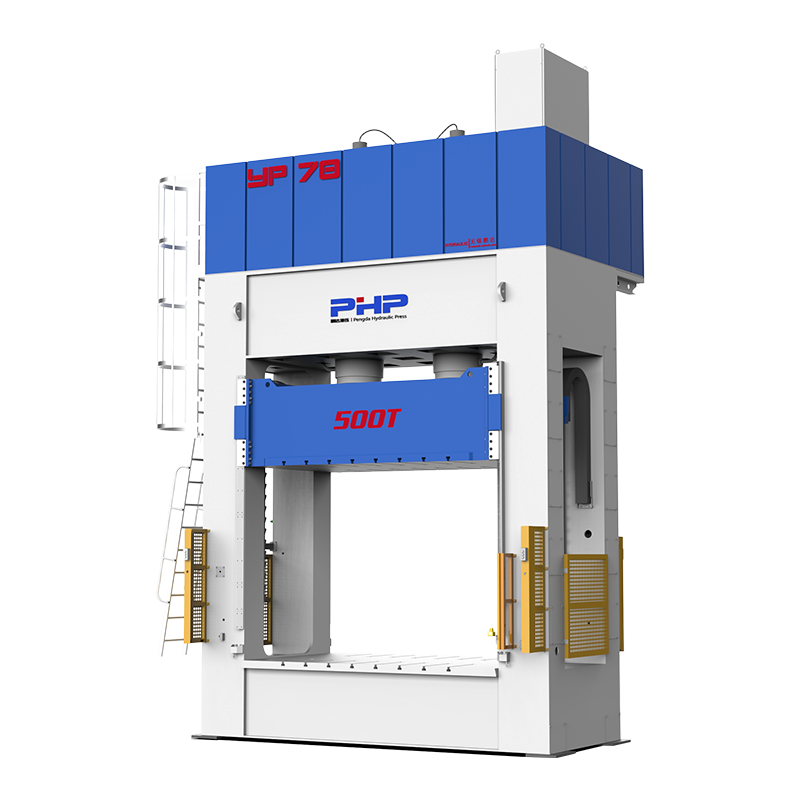

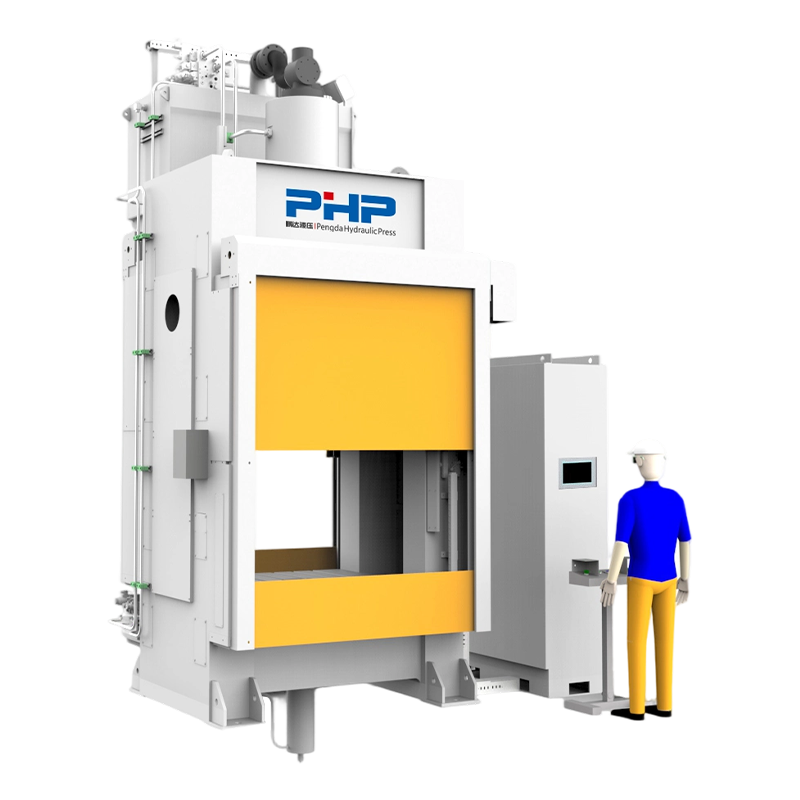

SMC processo de moldagem

SMC (Sheet Molding Compound) moldagem é uma tecnologia de processamento de material composto eficiente e de alta precisão. No processo de moldagem do invólucro da bateria, suas características são principalmente refletidas nos seguintes aspectos:

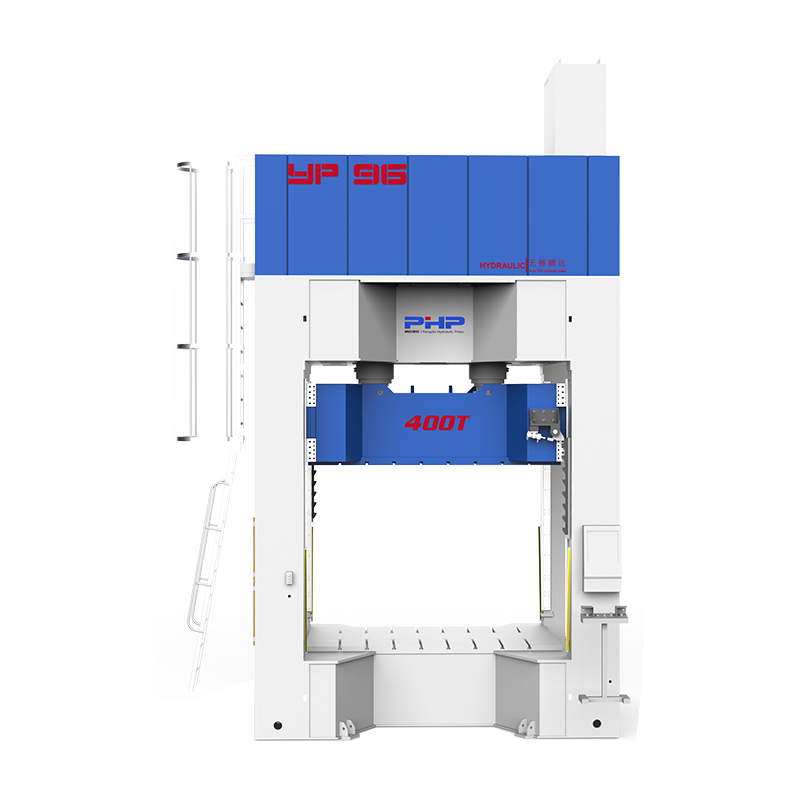

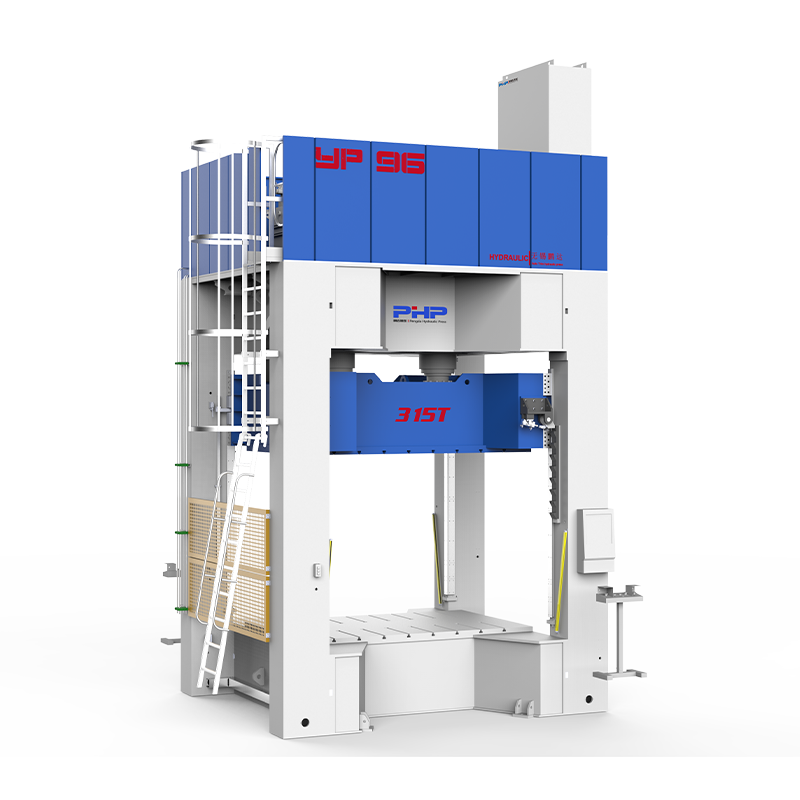

1. Ciclo de moldagem rápida: o ciclo de moldagem SMC é curto, o tempo de moldagem de um único produto geralmente é de 3 a 5 minutos, adequado para produção em massa.

2.Integração automática: o processo de moldagem pode alcançar uma linha de produção totalmente automática, que é significativamente mais eficiente do que os processos tradicionais de lay-up manual ou moldagem por injeção.

3. Produção paralela da cavidade do multi-modo: as cavidades múltiplas podem ser colocadas no mesmo molde para melhorar mais a capacidade de produção.

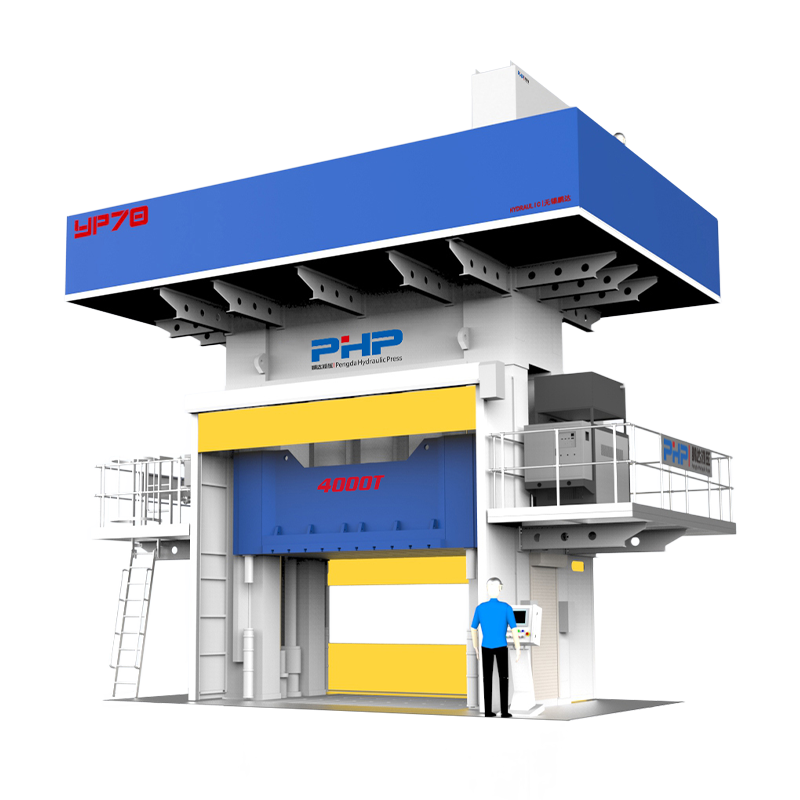

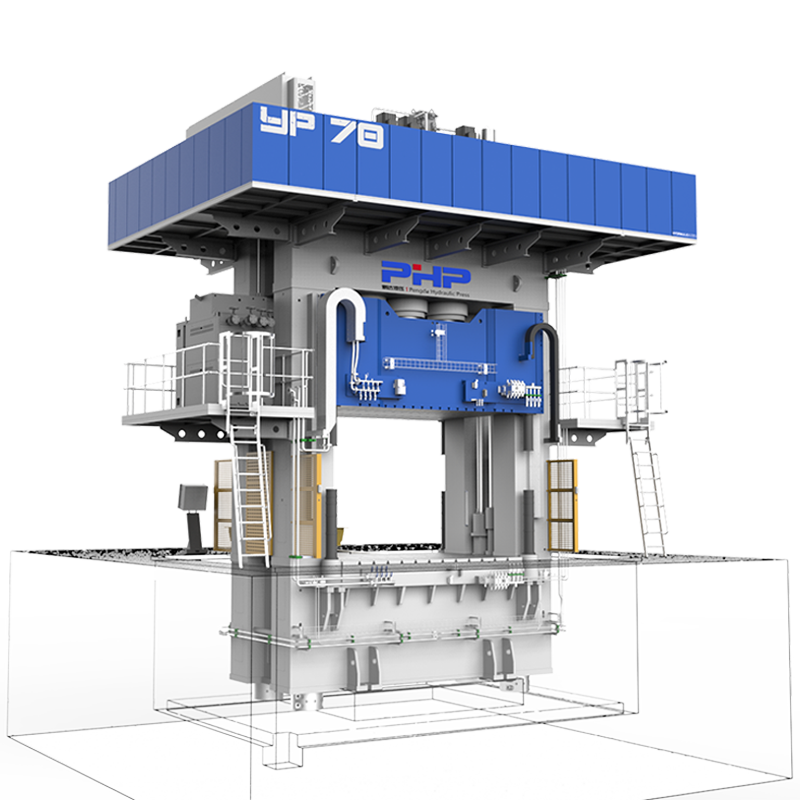

4. Integração do sistema de aquecimento: a prensa SMC da PHP pode integrar efetivamente vários métodos de aquecimento, como aquecimento de óleo de temperatura do molde, sistema de controle de aquecimento elétrico, sistema de aquecimento a vapor, etc.

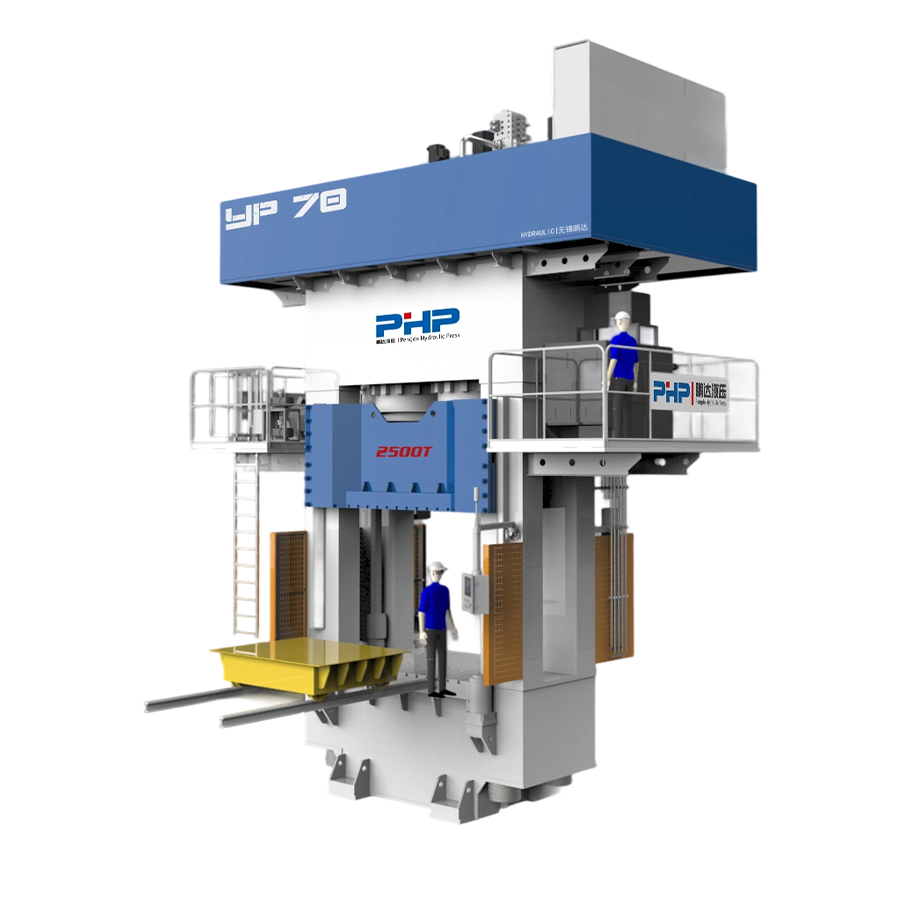

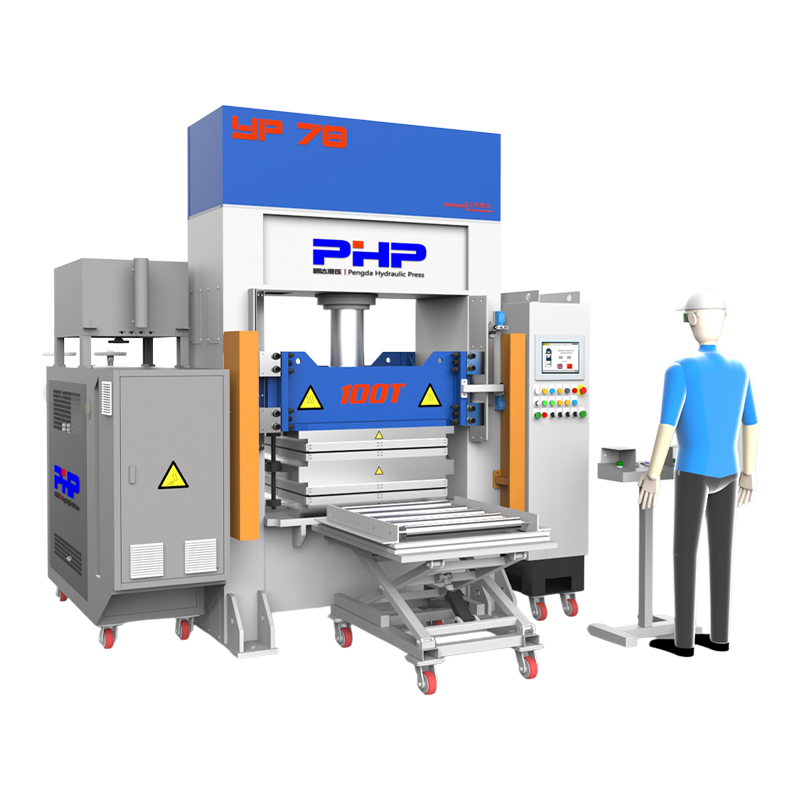

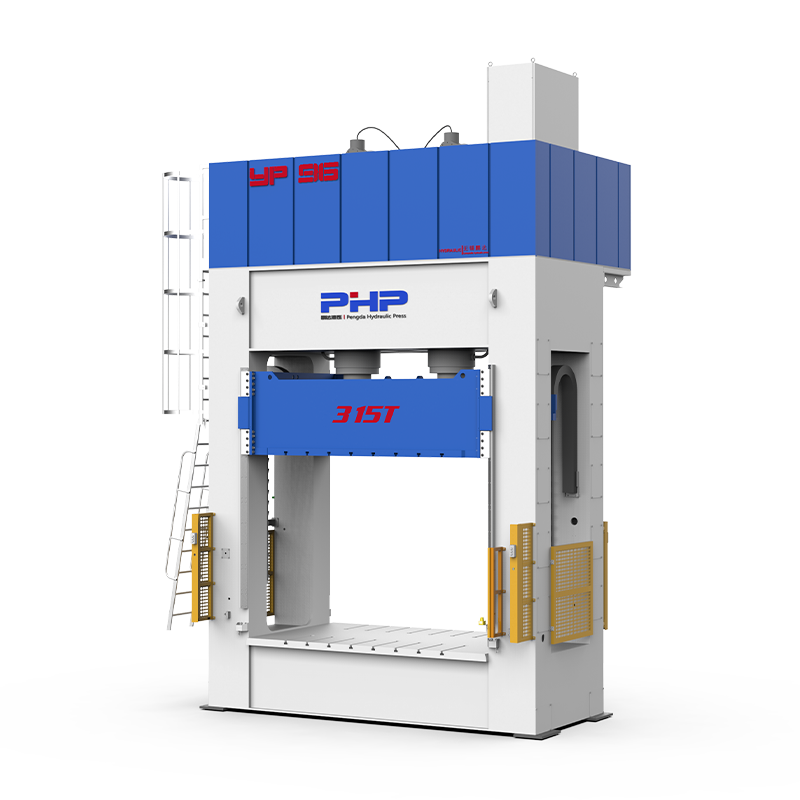

PCM processo de moldagem

PCM (Prepreg Compression Molding, moldagem por compressão prepreg) processo de moldagem é um método de fabricação de material composto eficiente que combina as características da tecnologia prepreg e moldagem, especialmente adequado para novos veículos de energia bateria shell e outros cenários com altos requisitos de peso leve, força e precisão.

O processo de moldagem por PCM pode formar estruturas geométricas complexas contendo nervuras de reforço, inserções e cavidades profundas de uma só vez, reduzindo o número de peças e etapas de montagem. Por exemplo, a superfície da flange do invólucro da bateria é projetada com colocação em camadas para alcançar a otimização estrutural geral e evitar a perda de resistência do projeto separado.

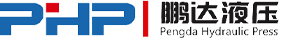

Além disso, o ciclo de moldagem é curto (3-5 minutos por peça), e suporta linha de produção totalmente automática, com uma capacidade anual de 50.000-70.000 peças. A prensa de moldagem PCM de 1000ton produzida pela PHP já serviu a BYD e outras empresas automobilísticas.

No futuro, a PHP continuará a se aprofundar no campo da formação hidráulica de materiais compósitos, aproveitando tecnologias de patentes mais inovadoras para apoiar a transformação da estrutura energética global e cumprindo sua missão de "tornar a fabricação avançada mais eficiente e a energia limpa mais acessível." A concessão deste certificado de patente não é apenas um reconhecimento oficial das nossas capacidades técnicas, mas também um marco significativo no caminho para se tornar uma empresa "especializada, refinada, única e inovadora". Estamos ansiosos para trabalhar lado a lado com parceiros da indústria para promover conjuntamente a inovação e avanços em processos de fabricação de baterias.

English

English 中文简体

中文简体 Español

Español Português

Português Deutsch

Deutsch русский

русский